Heimtextilien

-

-

Grüne Erde-Heimtextilien haben eine Gemeinsamkeit: Sie alle verbindet der natürliche Ursprung, eine besonders hohe Qualität und eine sozial faire Fertigung entlang der gesamten Wertschöpfungskette. Mit unserer Vielfalt an Materialien, Qualitäten, Farben und Designs möchten wir in unterschiedliche Stilwelten eintauchen, sowie Trend und Ökologie vereinen.

-

-

-

-

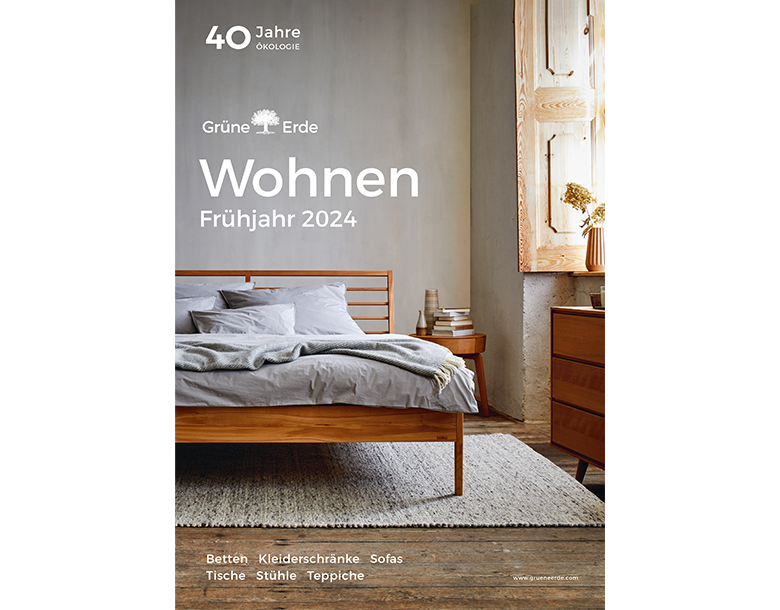

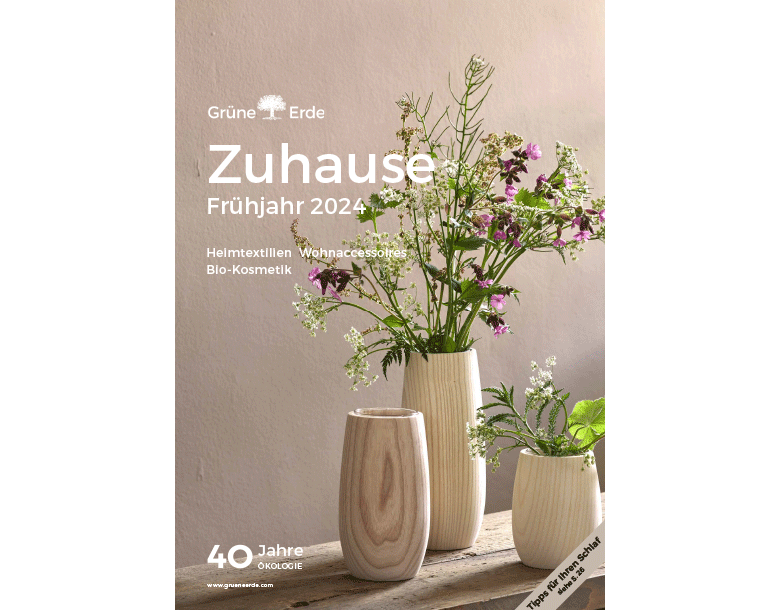

Jetzt online in den Katalogen blättern

-

Lassen Sie sich von unseren neuen Online-Katalogen inspirieren. Blättern Sie durch die Seiten und entdecken Sie unsere Produkt-Vielfalt.

-

-

-

-

-

-

Lassen Sie sich inspirieren

-

-

Über Grüne Erde-Heimtextilien

Ökologische und sozial faire Heimtextilien zu fertigen, bedeutet für uns, ganz bestimmte Aspekte zu kombinieren: nachwachsende Naturmaterialien, höchste Sorgfalt, ansprechendes Design sowie Qualität, Funktionalität und Ästhetik. Jedes einzelne Produkt wird in direkter Zusammenarbeit mit unseren sorgsam ausgewählten Partnerbetrieben verantwortungsvoll und unter Einhaltung hoher sozialer und ökologischer Standards hergestellt.

-

-

-

Natürliche Materialien sorgen für ein gesundes Raumklima

Einen Raum zu gestalten wirft ästhetische und praktische Fragen auf. Für unser Wohlbefinden ist jedoch auch ein angenehmes, gesundes Raumklima wichtig - rein, frei von Schadstoffen, wohlriechend. Besonders Möbel haben hier großen Einfluss, und das über einen langen Zeitraum hinweg. Holz aus heimischen Wäldern ist deshalb immer eine gute Wahl - wer auf unserem handwerklich sorgfältig gefertigtem Stuhl Asensio Platz nimmt, merkt sofort, warum! -

-

-

-

-